Coraz szybszy rozwój fotowoltaiki (PV) sprawia, że powstają produkty dedykowane do konkretnych zastosowań. W branżach, w których liczy się przede wszystkim minimalizacja obciążenia, ciekawe rozwiązanie stanowią lekkie moduły fotowoltaiczne (LPV).

Standardowy moduł fotowoltaiczny waży od 12 do 16 kg/m2 (moduł szyba-szyba w granicach 14–17 kg/m2), a razem z konstrukcją łączna waga może przekroczyć 40 kg/m2. Sprawia to, że w przypadku niektórych wielkopowierzchniowych budynków montaż konwencjonalnych modułów staje się problematyczny lub w ogóle niemożliwy. Kwestia ta dotyczy często nowych magazynów i hal produkcyjnych pokrytych dachami membranowymi, których dostępna nośność bywa mniejsza niż 10 kg/m2. Należy wspomnieć, że głównym czynnikiem wpływającym na nośność dachu budynku są opady śniegu. W Polsce do 2006 roku budynki projektowano, przyjmując 5-letni okres powrotu obciążenia śniegiem, natomiast wprowadzenie normy PN-EN 1991-1-3: 2005 Eurokod 1 wydłużyło ten okres do 50 lat. W rezultacie, w myśl nowych przepisów, nośność wielu starszych obiektów uległa istotnemu zmniejszeniu. Również zastosowanie fotowoltaiki na środkach transportu bądź balonach stratosferycznych wymaga minimalizacji obciążenia.

W takich sytuacjach rozwiązaniem mogą być lekkie moduły fotowoltaiczne. Przyjmuje się, że do tej grupy zalicza się urządzenia o wadze nieprzekraczającej 5 kg/m2. Większość lekkich modułów składa się z polimerowych arkuszy, pomiędzy którymi znajdują się zalaminowane ogniwa cienkowarstwowe. W niektórych przypadkach jako rdzeń stosuje się aluminium lub stal nierdzewną. Szkło i rama stanowią odpowiednio około 69% i 11% masy konwencjonalnego modułu PV. Tym samym usunięcie ich pozwala na istotne obniżenie wagi. Ponadto zastosowanie ogniw cienkowarstwowych wykonanych np. z krzemu amorficznego lub mikrokrystalicznego zapewnia modułowi elastyczność, która bywa wymagana np. w zastosowaniach wojskowych lub transportowych. Pełnowymiarowe moduły cienkowarstwowe (CIGS) zwykle nie osiągają sprawności wyższej niż kilkanaście procent. Najlepsze moduły CIGS mają sprawność około 19%. Jedynie zastosowanie ogniw z krzemu krystalicznego pozwala na przekroczenie 20-procentowego progu sprawności. Stąd wykorzystanie monokrystalicznych ogniw krzemowych jest alternatywnym podejściem umożliwiającym wytworzenie lekkiego modułu, który jednak zachowuje wysoką sprawność.

Lekki moduł na bazie ogniw krzemowych

W ramach projektu POIR.01.01.01-00-0050/17 realizowanego od roku 2017 przez firmę Xdisc SA prowadzono prace mające na celu opracowanie nowego typu modułów fotowoltaicznych, spełniających takie warunki, jak:

- niska masa (ok. 3,5 kg/m2),

- wysoka sprawność (co najmniej 19%) przy zachowaniu minimalnej nominalnej mocy na poziomie 200 Wp,

- możliwość stosowania w instalacjach on-grid,

- powierzchnia samoczyszcząca (o własnościach hydrofobowych).

Opracowano cztery rodzaje modułów prototypowych. Wyniki pomiarów wykonanych we własnym laboratorium oraz w niezależnych centrach badawczych, m.in. KEZO Centrum Badawczym PAN, pokazały, że w przypadku wszystkich czterech prototypów osiągnięto wysoce satysfakcjonujące wartości wymaganych parametrów.

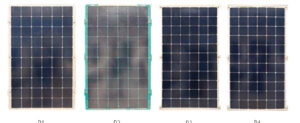

Widok przedniej strony prototypów

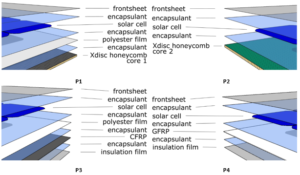

Rysunek obok przedstawia wygląd przedniej strony każdego z prototypów. Wszystkie wytworzone prototypy są bezramowe i nie posiadają szyby. Moduły można montować za pomocą taśmy lub stosując standardowe konstrukcje fotowoltaiczne poprzez zintegrowane oczka montażowe. W budowie prototypów 1 (P1) i 2 (P2) jako bazę wykorzystano specjalnie przygotowane kompozyty o wewnętrznej strukturze plastra miodu, dzięki czemu są sztywne. Z kolei prototyp 3 (P3) i 4 (P4) opierają się na rdzeniu z polimerowego laminatu wzmocnionego włóknem szklanym lub węglowym, co czyni je półelastycznymi. Struktury prototypów przedstawiono na rysunku poniżej, a ich podstawowe parametry fizyczne zebrano w Tabeli 1. Z kolei parametry elektryczne zmierzone w KEZO Centrum Badawczym PAN przedstawiono w Tabeli 2.

| Parametr |

Jednostka |

Prototyp 1 | Prototyp 2 | Prototyp 3 | Prototyp 4 |

| Szerokość | mm | 850 |

850 |

853 | 853 |

| Długość | mm | 1300 | 1300 | 1460 | 1460 |

| Grubość | mm | ̴6 | ̴6 | ̴3 | ̴4 |

| Powierzchnia | m2 | 1,08 | 1,08 | 1,16 | 1,16 |

| Waga | kg | 3,76 | 3,72 | 4,35 | 4,29 |

| Waga na jednostkę powierzchni | kg/m2 | 3,47 | 3,43 | 3,74 | 3,68 |

Tabela 1. Podstawowe parametry fizyczne prototypów

| L.p. | Isc [A] | Voc [V] | Impp [A] | Vmpp [V] | Pmax [W] | FF [%] | Ƞ [%] |

| P1 | 6,5 | 42,3 | 6,1 | 35,8 | 217 | 78,9 | 20,0 |

| P2 | 6,4 | 42,0 | 6,0 | 35,5 | 214 | 78,9 | 19,7 |

| P3 | 6,5 | 47,1 | 6,1 | 40,0 | 242 | 79,5 | 20,8 |

| P4 | 6,5 | 47,1 | 6,1 | 40,0 | 241 | 79,2 | 20,8 |

| u(x) | 1,51 | 0,15 | 1,58 | 0,22 | 1,52 | 0,40 | 1,52 |

| U(x) | 3,0 | 0,3 | 3,2 | 0,4 | 3,0 | 0,8 | 3,0 |

Tabela 2. Parametry elektryczne prototypów w warunkach STC: Isc – natężenie prądu zwarcia, Voc – napięcie obwodu rozwartego, Impp – natężenie prądu w punkcie mocy maksymalnej, Vmpp – napięcie w punkcie mocy maksymalnej, Pmax – moc w warunkach STC, FF – współczynnik wypełnienia, ƞ – sprawność, u(x) – standardowa niepewność pomiarowa, U(x) – rozszerzona niepewność pomiarowa (k=2)

Aby lepiej oceniać lekkie moduły, w literaturze często posługuje się stosunkiem mocy do masy P2W [W/kg]. Typowe lekkie moduły krzemowe mają współczynnik P2W równy około 40 W/kg, podczas gdy standardowe moduły mieszczą się w zakresie 10–20 W/kg, a moduły cienkowarstwowe poniżej 10 W/kg. W przypadku rozważanych prototypów stosunek mocy do masy mieści się między 55,6 a 57,7 W/kg. Poza niską wagą i dużą gęstością mocy lekkie moduły umożliwiają szybki i prosty montaż, co bezpośrednio przekłada się na obniżenie kosztów pracy. Z uwagi na wykorzystane w produkcji materiały (brak ściśle ustalonego rozmiaru szkła i ramy) moduły mogą być łatwo dostosowywane kształtem i rozmiarem do wymagań klienta.

Proces produkcyjny

Proces produkcji wszystkich prototypów rozpoczyna się od przygotowania materiałów produkcyjnych. Płyty kompozytowe stanowiące rdzenie konstrukcji modułów są cięte na wymiar, a folie biorące udział w procesie laminacji – docinane z rolki i odpowiednio układane. Równolegle do tych procesów ogniwa PV są ze sobą lutowane, z wykorzystaniem uprzednio przyciętych na wymiar przewodów taśmowych. Dalej, każde ogniwo przechodzi wizualną kontrolę jakości wykonywaną przez operatora. Wszystkie wymienione wyżej materiały dostarczana się do stanowiska składania. Na tym etapie elastyczność prelaminatu jest wysoka. Z tego powodu konieczne jest wykorzystywanie sztywnych i dobrze przewodzących ciepło nośników, które są wielorazowe i rotują wzdłuż linii produkcji. Materiały układa się na nich w kolejności pokazanej na rys. 3 i umieszcza w laminatorze. W trakcie laminacji na powierzchni modułu zostaje odciśnięta struktura, która ma na celu polepszenie pracy modułu pod różnymi kątami padania promieniowania słonecznego. Po zakończeniu procesu i ostygnięciu moduły są oceniane wizualnie i poddawane badaniu elektroluminescencji. Sprawdzone zostaje także napięcie powierzchniowe przedniej warstwy. Dalej przycina się nadmiar materiału i mocuje puszki przyłączeniowe. Wreszcie gotowe moduły testuje się za pomocą symulatora pulsowego w warunkach STC.

Ekspozycja na warunki zewnętrzne

W trzech lokalizacjach w Polsce o różnym nasłonecznieniu: w Jabłonnie, Świdniku i Browinie, zainstalowano pilotażowe systemy PV oparte na prototypach.

Ekspozycja zewnętrzna prototypów w Jabłonnie

W każdym z miejsc moduły zamontowano na instalacjach naziemnych odwzorowujących dachy płaskie oraz skośne o różnym pokryciu. Wszystkie instalacje skierowane są dokładnie na południe. Każdy z modułów podłączony jest przez optymalizator, co umożliwia analizę pracy poszczególnych prototypów. We wszystkich lokalizacjach znajdują się czujniki mierzące temperaturę otoczenia, prędkość wiatru i natężenie promieniowania słonecznego. Po kilku miesiącach ekspozycji w okresie intensywnych opadów deszczu i śniegu oraz mrozu nie zaobserwowano degradacji ani uszkodzeń. Dalszy monitoring instalacji prowadzony jest także pod kątem wpływu warunków atmosferycznych na sprawność oraz wytrzymałość modułów (np. wpływ wilgoci, powstawanie przebarwień).

O firmie Xdisc

Firma Xdisc od 10 lat zajmuje się produkcją modułów fotowoltaicznych. Fabryka w Polsce wpływa na wysoką dostępność jej rozwiązań i bezpośredni kontakt z klientem. Dzięki doświadczeniu firma dostarcza zindywidualizowane, dopasowane do konkretnych wymagań, wysokiej jakości produkty.