Czysty krzem ze zużytych modułów fotowoltaicznych już dziś, w warunkach laboratoryjnych, potrafią odzyskać naukowcy z Politechniki Gdańskiej. Teraz zbadają, czy opracowaną przez nich technologię można wdrożyć na skalę przemysłową. Na tym kosztownym pierwiastku bazuje nie tylko fotowoltaika, ale i cała elektronika. Rozwiązanie z PG pozwoli na ograniczenie zużycia cennych materiałów i energii w procesach dalszej produkcji oraz ilości odpadów.

W ramach projektu finansowanego z programu VENTUS przeprowadzone zostaną prace przedwdrożeniowe, mające na celu uruchomienie przemysłowego procesu recyklingu modułów fotowoltaicznych (PV) wytworzonych na bazie mono- i polikrystalicznych ogniw krzemowych pozyskanych z wyeksploatowanych lub uszkodzonych modułów. Naukowcy będą bazować na opracowanym w ubiegłych latach w Katedrze Konwersji i Magazynowania Energii na Wydziale Chemicznym PG sposobie recyklingu modułów PV, który został opatentowany w 2014 roku. Pod koniec 2021 r. Politechnika Gdańska udzieliła licencji wyłącznej do korzystania z wynalazku firmie, która jest partnerem przemysłowym w projekcie.

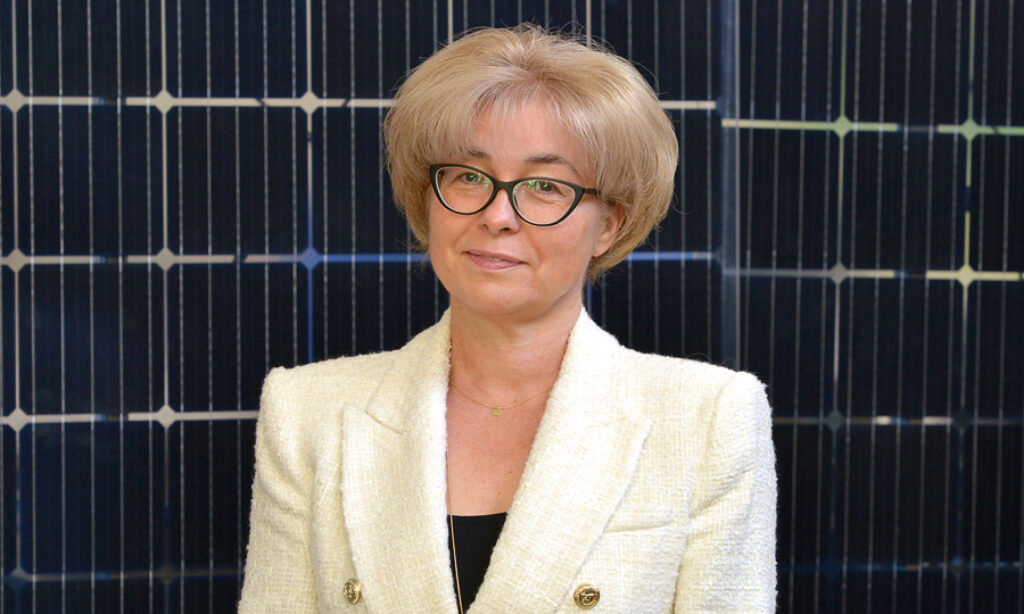

– Opracowaliśmy, chroniony patentem, sposób wydobywania ogniwa krzemowego z modułu, tak, aby w procesie odzysku pozostał krzem o czystości 99,99 proc. i można było go ponownie wykorzystać w produkcji ogniw PV. Nasza technologia jest wyjątkowa jeśli chodzi o odzysk czystego krzemu i nie ma obecnie w publikacjach naukowych na świecie podobnych rozwiązań, choć wiemy, że przemysł za granicą prowadzi działania w tym zakresie. W Polsce, według dostępnych danych, nie istnieje natomiast żaden zakład, który zajmuje się recyklingiem modułów – mówi prof. Ewa Klugmann-Radziemska, kierownik projektu i dyrektor Szkoły Doktorskiej Wdrożeniowej Politechniki Gdańskiej. – W tym projekcie będziemy prowadzić prace badawcze, które pozwolą firmie określić, czy wdrożenie naszej, dobrze sprawdzającej się w warunkach laboratoryjnych, technologii na dużą skalę będzie możliwe i opłacalne.

Czysty krzem w godzinę, cenne aluminium

Moduł fotowoltaiczny składa się w uproszczeniu z aluminiowej ramy, szkła, laminatu, który ma chronić ogniwa przed działaniem czynników atmosferycznych oraz ogniw krzemowych.

– Aby uwolnić ogniwo, trzeba oddzielić od podłoża krzemowego te warstwy, które były nanoszone w procesie technologicznym. Stosujemy tu procesy: mechaniczne (zdjęcie aluminiowej ramy), termiczne (odparowanie laminatu w procesie pirolizy), oraz chemiczne. Praca nad samym ogniwem w procesie chemicznym podzielona jest na dwa etapy: z wykorzystaniem mieszanin zasad i kwasów. Wszystkie procesy łącznie zajmują około godziny – mówi prof. Klugmann-Radziemska.

W przypadku, gdy z różnych powodów nie uda się odzyskać całego tzw. wafla krzemowego, naukowcy będą pracować nad jego fragmentami, które można wykorzystać w produkcji kolejnych ogniw PV. W tym celu przetopią sproszkowany krzem w piecu Czochralskiego, aby po uzyskaniu walca krystalicznego krzemu (niemal wolnego od defektów), móc wycinać wafle krzemowe do wykorzystania w przemyśle fotowoltaicznym i elektronice.

– Produkcja szkła, aluminium i krzemu wysokiej czystości, czyli materiałów używanych do produkcji modułów fotowoltaicznych, to najbardziej energochłonne technologie w produkcji przemysłowej, dlatego zastosowanie materiałów z recyklingu pozwoli znacznie ograniczyć zużycie energii pierwotnej – podkreśla kierownik projektu.

Badania wpisują się w światowy model gospodarki obiegu zamkniętego. Dzięki rozwiązaniu możliwy będzie recykling modułów na poziomie 90 proc. (z uwzględnieniem odzysku aluminium i szkła).

Wytyczne dla firmy wdrażającej

Pierwsze duże instalacje fotowoltaiczne w Europie powstawały w latach 80., a okres eksploatacji modułów wynosi średnio ok. 25-30 lat.

– W związku z tym już teraz na terenie Europy znajduje się dużo odpadów fotowoltaicznych, produkowanych w różnych okresach i fabrykach. Niezbędna będzie dokładna identyfikacja materiałów, użytych w produkcji modułów, w tym określenie, jakie tworzywa czy metale zostały użyte – mówi prof. Klugmann-Radziemska.

Oprócz identyfikacji składów modułów i badań w zakresie przygotowania ich do delaminacji, naukowcy z Katedry Konwersji i Magazynowania Energii oraz Katedry Technologii Polimerów, a także z Wydziału Inżynierii Mechanicznej i Okrętownictwa będą badać wydajność mieszanin użytych w procesach chemicznych, emisje do atmosfery oraz aspekty związane z odpornością maszyn na działanie zastosowanych mieszanin. Wyniki badań mają stanowić wytyczne do biznesplanu i linii technologicznej dla firmy wdrażającej. Ze względu na zastosowane metody termiczne i chemiczne, proces przemysłowy będzie zamknięty i zautomatyzowany.

Projekt pn. „Recycling technology of crystalline silicon photovoltaic modules” jest realizowany w ramach programu Ventus Hydrogenii Redivivus w obszarze Redivivus. Projekt realizowany w ramach Centrum EkoTech. Przyznane środki: 950 750 zł.

Zdjęcie główne: Prof. Ewa Klugmann-Radziemska w Laboratorium Proekologicznych Źródeł Energii, fot. Krzysztof Krzempek / Politechnika Gdańska

Źródło: Politechnika Gdańska, komunikaty prasowe